Giriş

- CNC Torna: Modern İmalatın Kalbindeki TeknolojiGünümüz üretim dünyasında CNC Torna teknolojisi, adeta bir devrim niteliği taşıyarak imalat süreçlerinin merkezine yerleşmiştir. Bilgisayar Sayısal Kontrol (Computer Numerical Control – CNC) ile donatılmış bu tezgahlar, özellikle metal işleme gibi hassasiyet gerektiren operasyonları otomatikleştirerek endüstriyel üretimde köklü bir dönüşüm sağlamıştır. Gelişmiş yazılımlar aracılığıyla tasarımların hızla ve hatasız bir şekilde fiziksel ürünlere dönüştürülmesini mümkün kılan CNC Torna sistemleri, sundukları yüksek hassasiyet, sürat ve tekrarlanabilirlik ile işletmelere önemli avantajlar sunmaktadır. Bu avantajlar arasında malzeme israfının azaltılması, iş gücü maliyetlerinden tasarruf sağlanması ve karmaşık geometrilere sahip parçaların kolaylıkla üretilebilmesi sayılabilir. Bu teknoloji, sadece bir makine olmanın ötesine geçerek, bir üretim felsefesini ve dijital dönüşümün imalat sektöründeki somut bir yansımasını temsil eder. Bilgisayar kontrolünün getirdiği esneklik ve otomasyon, Endüstri 4.0, yapay zeka ve nesnelerin interneti gibi geleceğin teknolojileriyle birleşerek , CNC Torna sistemlerini daha akıllı ve verimli hale getirmekte, böylece onları dijital üretim ekosisteminin vazgeçilmez bir temel taşı konumuna yükseltmektedir.

- Bu Makalede Neler Bulacaksınız? (Yol Haritası)Bu kapsamlı makalede, CNC Torna teknolojisinin tüm yönleriyle ele alınması hedeflenmektedir. İlk olarak, geleneksel tornalardan günümüzün sofistike CNC Torna sistemlerine uzanan tarihsel evrim incelenecektir. Ardından, bu makinelerin temel çalışma prensipleri ve bir parçanın tasarımdan nihai ürüne dönüşüm sürecindeki adımlar detaylandırılacaktır. CNC Torna tezgahlarını oluşturan kritik bileşenler ve her birinin işlevi ayrıntılı bir şekilde açıklanacak, bu makinelerin “beyni” olan CNC programlamanın temellerine, özellikle G-kodu ve M-koduna giriş yapılacaktır. Teknolojinin sunduğu avantajlar ve beraberinde getirdiği bazı zorluklar dengeli bir bakış açısıyla değerlendirilecek, otomotivden havacılığa, medikalden savunma sanayiine kadar uzanan geniş bir yelpazedeki endüstriyel uygulamalarına somut örneklerle değinilecektir. Son olarak, yapay zeka, Endüstri 4.0 ve otomasyon gibi yenilikçi akımların CNC Torna teknolojisinin geleceğini nasıl şekillendireceğine dair bir vizyon sunulacaktır. Bu yol haritası, okuyuculara CNC Torna dünyasında kapsamlı bir keşif yolculuğu vaat etmektedir.

Bölüm 1: Zaman Tünelinde CNC: Tornanın Evrimi

- Gelenekselden Nümerik Kontrole (NC)Tornalama, malzemeye şekil vermek için kullanılan en eski imalat yöntemlerinden biridir. Başlangıçta tamamen insan becerisine dayanan manuel torna tezgahları, operatörün el mahareti ve tecrübesiyle parçaların üretilmesini sağlıyordu. Ancak, endüstriyel üretimin artan karmaşıklığı ve hassasiyet talepleri, otomasyona yönelik arayışları da beraberinde getirdi. Bu arayışın ilk önemli meyvelerinden biri Nümerik Kontrol (NC) teknolojisi oldu. 1960’lı yıllardan itibaren makine endüstrisinde kullanılmaya başlanan NC tezgahları, üretimde otomasyonun ilk adımlarını temsil ediyordu. Bu sistemlerde, makineye verilecek komutlar delikli kağıt şeritlere kodlanıyordu. Masa başında oluşturulan NC programı, bir delme mekanizmasıyla bu şeritlere aktarılıyor ve şerit okuyucu tarafından okunarak tezgahın hareketleri kontrol ediliyordu.5 NC, tekrarlanabilirliği artırsa da, programların oluşturulması, değiştirilmesi ve saklanması zahmetliydi ve esneklikten yoksundu.

- CNC’nin Doğuşu: Bilgisayar Kontrolünün GücüNümerik Kontrolün getirdiği otomasyon önemli bir adım olsa da, asıl devrim bilgisayar teknolojisinin imalat süreçlerine entegre olmasıyla yaşandı. “CNC” kısaltması, “Computer Numerical Control” yani Bilgisayar Sayısal Kontrol anlamına gelmektedir. Bu geçiş, özellikle ROM (Read Only Memory – Salt Okunur Bellek) teknolojisinin kullanılmaya başlanmasıyla mümkün hale geldi. Programların artık delikli şeritler yerine elektronik hafızalarda saklanabilmesi, CNC’nin doğuşuna öncülük eden en önemli gelişmelerden biriydi. Bu sayede, üretim talimatları dijitalleşerek çok daha esnek, kolayca değiştirilebilir ve yeniden kullanılabilir bir form kazandı. Bu durum, imalatta fiziksel becerinin yanı sıra, tasarım ve programlama gibi entelektüel emeğin değerini de artırdı ve günümüzdeki CAD/CAM (Bilgisayar Destekli Tasarım/Bilgisayar Destekli İmalat) sistemlerinin ve dijital üretim anlayışının temellerini attı.

CNC Torna teknolojisi, 1960’lardan günümüze NC (Nümerik Kontrollü), CNC (Bilgisayar Destekli Nümerik Kontrollü) ve High Speed (Çok Hızlı) CNC olmak üzere üç temel gelişim aşaması göstermiştir. Özellikle 1990’lara gelindiğinde, artan uluslararası rekabet ve çok kısa sürede karmaşık parçalar üretebilme ihtiyacı, takım tezgahı üreticilerini yeni arayışlara itmiş ve bunun sonucunda çok daha hızlı ve yetenekli CNC Torna tezgahları ortaya çıkmıştır. Bu evrim, sadece otomasyon seviyesinin artması değil, aynı zamanda üretimde “bilgi”nin ve “programlanabilirliğin” merkezi bir rol kazanması anlamına geliyordu. Pazar talepleri ve teknolojik imkanlar, CNC Torna teknolojisinin sürekli iyileştirilmesini zorunlu kılan itici güçler olmuştur; bu da CNC’nin gelişimini, tek bir icattan ziyade, endüstriyel ihtiyaçlara ve teknolojik kapasiteye dinamik bir adaptasyon süreci haline getirmiştir.

Bölüm 2: CNC Torna Nasıl Çalışır? Adım Adım İşleyiş

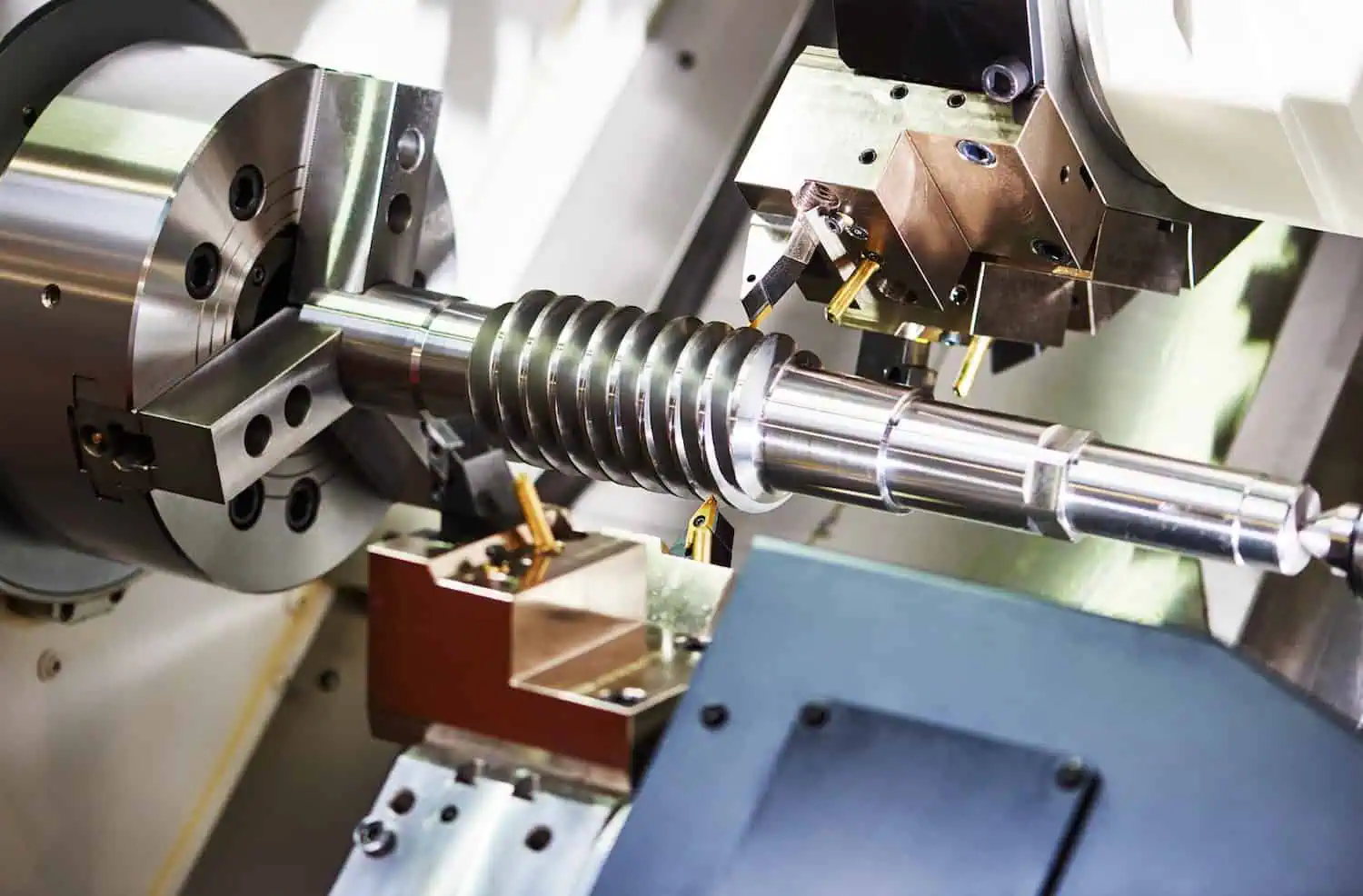

- Temel Çalışma Prensibi: Dönen İş Parçası, Hassas KesimBir CNC Torna tezgahının temel çalışma prensibi oldukça basittir: İşlenecek malzeme (iş parçası), tezgahın iş mili (spindle) üzerine sabitlenmiş bir aynaya (chuck) bağlanır ve yüksek hızlarda döndürülür. Bu sırada, kesici takım, bilgisayar kontrol ünitesinden aldığı komutlara göre hassas hareketler yaparak iş parçasından talaş kaldırır ve istenen şekli oluşturur. Bilgisayar, kesme işleminin tüm parametrelerini (kesme hızı, ilerleme miktarı, kesme derinliği vb.) hassas bir şekilde kontrol ederek, karmaşık geometrilerin bile yüksek doğrulukla üretilmesini sağlar.

- CNC Tornalama SüreciBir parçanın CNC Torna tezgahında işlenmesi, bir dizi sistematik adımdan oluşan bir süreçtir. Bu süreç, dijital tasarım dünyasından başlayıp somut bir ürüne ulaşana kadar devam eder ve her adım, nihai ürünün kalitesi için kritik öneme sahiptir.

- Tasarım ve Modelleme (CAD – Computer-Aided Design):Her şey, üretilecek parçanın üç boyutlu dijital modelinin oluşturulmasıyla başlar. Bu modelleme işlemi, özel Bilgisayar Destekli Tasarım (CAD) yazılımları kullanılarak gerçekleştirilir. Tasarımcı, parçanın tüm geometrik özelliklerini, ölçülerini ve toleranslarını bu dijital ortamda tanımlar. Oluşturulan CAD prototipinin, son ürünün şeklini, boyutunu ve özelliklerini tam olarak yansıtması, sürecin başarısı için hayati önem taşır.

- Programlama (CAM – Computer-Aided Manufacturing ve G-Kodu Üretimi):CAD modelinin tamamlanmasının ardından sıra, bu dijital tasarımı CNC Torna tezgahının anlayabileceği bir dile çevirmeye gelir. Bu aşamada Bilgisayar Destekli İmalat (CAM) yazılımları devreye girer. CAM yazılımı, CAD modelini analiz ederek kesici takımın izleyeceği yolları, kesme hızlarını, ilerleme miktarlarını, kesme derinliklerini ve kullanılacak takımları belirler. Bu bilgiler ışığında, tezgahın hareketlerini ve fonksiyonlarını yöneten G-kodu ve M-kodu komutlarından oluşan bir CNC programı otomatik olarak üretilir. Bu program, dijital tasarımın fiziksel üretime dönüşmesindeki en kritik bağlantıdır.

- Tezgah Hazırlığı ve Kalibrasyon:CNC programı hazırlandıktan sonra, CNC Torna tezgahının fiziksel olarak işleme için hazırlanması gerekir. Bu adımda iş parçası aynaya doğru ve sıkı bir şekilde bağlanır. Kullanılacak kesici takımlar takım taretine yerleştirilir ve her bir takımın ofset değerleri (boyut ve konum farklılıkları) tezgaha tanıtılır. Ayrıca, iş parçasının referans noktası (sıfır noktası) hassas bir şekilde ayarlanır. Bu hazırlıklar, programın doğru çalışması ve istenen ölçülerde parça üretilmesi için zorunludur.

- Programın Yüklenmesi ve Otomatik İşleme:Hazırlıklar tamamlandığında, oluşturulan CNC programı tezgahın kontrol ünitesine yüklenir. Operatör, programı başlat komutu verdiğinde, CNC Torna tezgahı yüklenen komutları satır satır okuyarak işleme işlemini otomatik olarak gerçekleştirir. Kesici takım, programda belirtilen yörüngeleri takip ederek iş parçasından talaş kaldırır. Bu süreçte operatör, işlemin ilerleyişini izler ve gerektiğinde acil durumlarda müdahale edebilir veya ince ayarlar yapabilir. Otomasyon, bu aşamada insan müdahalesini minimuma indirerek hız ve tutarlılık sağlar.

- Kalite Kontrol ve Son İşlemler:İşleme tamamlandıktan sonra, üretilen parça tezgahtan alınır ve kalite kontrol sürecine tabi tutulur. Parçanın boyutları, yüzey pürüzlülüğü ve diğer kritik özellikleri, teknik resimde belirtilen toleranslara uygun olup olmadığı açısından hassas ölçüm aletleriyle kontrol edilir. Gerekiyorsa, çapak alma, yüzey parlatma gibi ek son işlemler uygulanabilir. Bu adım, üretim sürecinin kalitesini garanti altına alır.

Bu adımlar silsilesi, CNC Torna ile üretimin nasıl dijital bir tasarımdan başlayarak, programlama ve otomasyon yoluyla hassas bir şekilde fiziksel bir ürüne dönüştüğünü göstermektedir. Her bir adımın doğruluğu ve birbiriyle entegrasyonu, nihai ürünün kalitesini doğrudan etkiler; bu nedenle detaylı bir imalat planı ve süreç kontrolü büyük önem taşır.

- CNC Tornalarda İşlenebilen MalzemelerCNC Torna tezgahlarının en büyük avantajlarından biri de çok çeşitli malzemeleri işleyebilme kabiliyetleridir. Bu makineler, metallerden plastiklere, ahşaptan kompozitlere kadar geniş bir yelpazede malzeme işleme kapasitesine sahiptir. Bu çok yönlülük, CNC Torna teknolojisini farklı endüstrilerin ihtiyaçlarına cevap verebilir hale getirir. Başlıca işlenebilen malzeme grupları şunlardır:

- Metaller:

- Çelik ve Çelik Alaşımları (örn: karbon çelikleri, paslanmaz çelik)

- Alüminyum ve Alüminyum Alaşımları

- Titanyum ve Titanyum Alaşımları

- Bakır, Pirinç, Bronz gibi demir dışı metaller

- Plastikler:

- Mühendislik Plastikleri: PEEK (Polietereterketon), Naylon (PA), POM (Delrin/Asetal), Akrilik (PMMA), PTFE (Teflon), ABS (Akrilonitril Bütadien Stiren), PEI (Ultem)

- Diğer Termoplastikler ve Termosetler

- Ahşap ve Ahşap Esaslı Kompozitler

- Diğer Malzemeler: Bazı seramikler, kompozit malzemeler (örn: karbon fiber) özel takım ve kesme koşullarıyla işlenebilir.

Malzeme çeşitliliği, CNC Torna tezgahlarının otomotivden havacılığa, medikalden tüketici elektroniğine kadar sayısız sektörde kullanılmasının önünü açmaktadır. Özellikle modern mühendislik plastiklerinin işlenebilmesi, hafif, dayanıklı ve karmaşık parçaların üretimine olanak tanır.

- Metaller:

Bölüm 3: Bir CNC Tornanın Anatomisi: Kritik Bileşenler ve İşlevleri

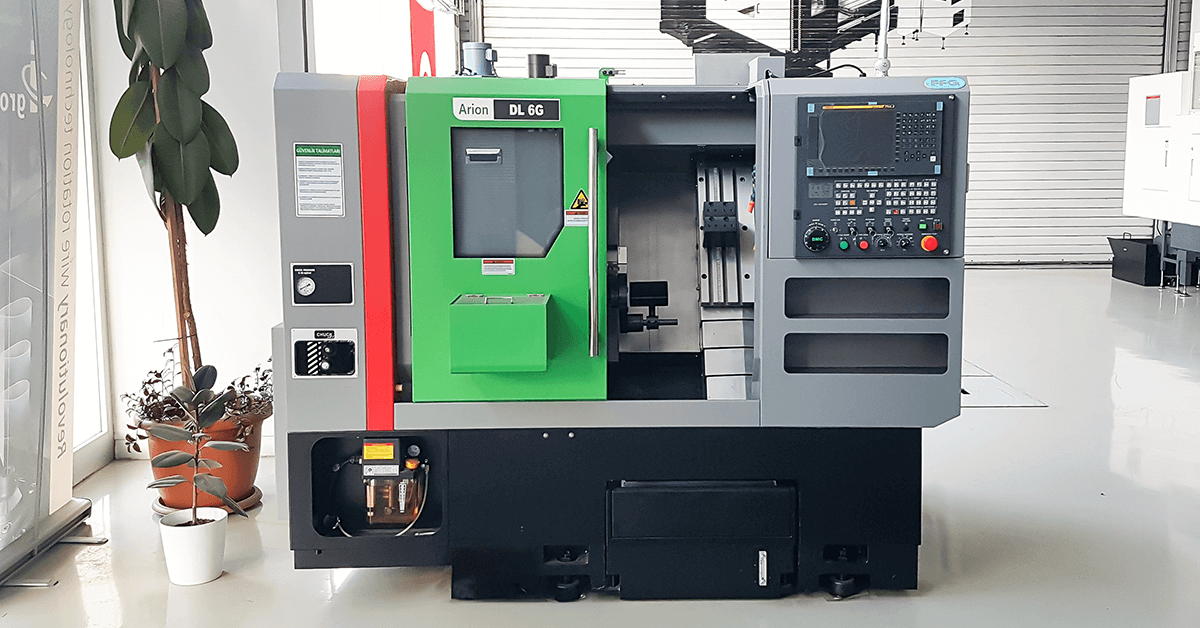

Bir CNC Torna tezgahı, hassas ve otomatik üretim yapabilmek için birçok karmaşık bileşenin uyum içinde çalıştığı bir sistemdir. Bu bileşenlerin her birinin kendine özgü bir işlevi vardır ve tezgahın genel performansına doğrudan katkıda bulunur. Yüksek hassasiyet, tek bir parçanın mükemmelliğinden ziyade, tüm bu bileşenlerin senkronize ve doğru çalışmasının bir ürünüdür. Her bir parçanın malzeme kalitesi, üretim toleransları ve montaj hassasiyeti, nihai ürünün doğruluğunu belirler. Bu nedenle, bir CNC Torna adeta bir “sistemler sistemi” olarak düşünülebilir ve herhangi bir bileşendeki en ufak bir kusur veya aşınma, genel performansı olumsuz etkileyebilir. Bu durum, bu makinelerin neden titiz bir kullanım ve düzenli bakım gerektirdiğini de açıklamaktadır.

- Fener Mili (Headstock) ve İş Mili (Spindle): Güç ve Dönüş MerkeziFener mili, CNC Torna tezgahının güç ünitesidir ve genellikle ana motoru, dişli kutularını ve iş milini döndüren mekanizmaları içerir. İş mili ise, fener milinden aldığı gücü kullanarak iş parçasının bağlandığı aynayı döndürür. İş milinin hızı ve torku, işlenen malzemenin cinsine ve yapılacak operasyona göre programlanabilir. İşlenen parçanın kalitesi, iş milinin dönme hassasiyeti, hızı ve gücünden doğrudan etkilenir.

- Ayna (Chuck): İş Parçasını Sabitleme SanatıAyna, işleme sırasında iş parçasını sıkıca ve merkezlenmiş bir şekilde tutan kritik bir bileşendir. İş parçasının dönme eksenine göre doğru konumlandırılması ve işleme kuvvetlerine karşı stabil kalması, aynanın temel görevidir. En yaygın ayna tiplerinden biri, genellikle silindirik veya altıgen kesitli parçaları tutmak için kullanılan üç çeneli aynalardır; bu çeneler senkronize hareket ederek parçayı merkezler.

- Punta (Tailstock): Uzun Parçalarda Destek ve HassasiyetÖzellikle uzun ve ince iş parçalarının işlenmesi sırasında, kesme kuvvetleri nedeniyle parçanın diğer ucunda sarkma veya titreşim meydana gelebilir. Punta, bu tür durumları önlemek için iş parçasının serbest ucuna destek sağlayan bir bileşendir. Punta kovanı (quill) adı verilen hareketli bir kısmı vardır ve bu kısım, iş parçasının merkezine dayanarak dönme sırasında stabiliteyi artırır ve işleme hassasiyetini korur.

- Takım Tareti (Tool Turret): Otomatik Takım DeğişimiModern CNC Torna tezgahları, farklı operasyonlar için birden fazla kesici takımı barındırabilen bir takım taretine sahiptir. Taret, programdan aldığı komutlara göre otomatik olarak dönerek gerekli kesici takımı işleme pozisyonuna getirir. Bu otomatik takım değiştirme özelliği, işleme sürecini önemli ölçüde hızlandırır, insan müdahalesini azaltır ve işlem esnekliğini artırır. Taret, adeta çeşitli baharatların bulunduğu dönen bir baharat rafına benzetilebilir; ancak burada baharatlar yerine kesici takımlar bulunur.

- Kontrol Ünitesi (CNC Control Panel): Tezgahın BeyniKontrol ünitesi, CNC Torna tezgahının beyni olarak kabul edilir. Bu ünite, yüklenen CNC programını (G-kodları ve M-kodları) yorumlar, bu komutları elektrik sinyallerine dönüştürerek tezgahın motorlarını ve diğer mekanizmalarını hassas bir şekilde yönetir. Operatörler, komutları girmek, programları yüklemek, ayarları yapılandırmak ve işleme sürecini izlemek için kontrol panelini kullanır. Modern kontrol panelleri genellikle kullanıcı dostu arayüzlere ve grafik ekranlara sahiptir.

- Gövde (Bed) ve Kayıtlar (Ways): Sağlam Temel, Hassas HareketTezgah gövdesi, tüm diğer bileşenleri üzerinde taşıyan, rijitliği sağlayan ve işleme sırasında oluşan titreşimleri sönümleyen ana yapıdır. Genellikle dökme demirden imal edilen gövdenin sağlamlığı, tezgahın genel hassasiyeti için kritik öneme sahiptir. Kayıtlar ise, takım taretinin ve puntanın üzerinde hassas bir şekilde hareket ettiği, taşlanmış ve sertleştirilmiş yüzeylerdir. Bu kayıtların düzgünlüğü ve paralelliği, hareketlerin doğruluğunu doğrudan etkiler.

- Eksenler (Axes): Hareketin BoyutlarıCNC Torna tezgahları, kesici takımın iş parçasına göre programlanmış hareketlerini gerçekleştirebilmesi için çeşitli eksenlere sahiptir. Temel bir CNC Torna genellikle iki ana eksene sahiptir: X ekseni (takımın iş parçasının çapı boyunca hareketi) ve Z ekseni (takımın iş parçasının uzunluğu boyunca hareketi). Daha karmaşık parçaların işlenmesi için C ekseni (iş milinin programlanabilir dönme hareketi) ve Y ekseni (takımın iş parçasının merkez hattına dik hareketi) gibi ek eksenler de bulunabilir. Çok eksenli işleme kabiliyeti, daha kompleks geometrilerin tek bir bağlamada üretilmesini mümkün kılar.

Diğer Önemli Bileşenler:

- Geri Besleme Sistemi (Feedback System): Bu sistem, enkoderler ve sensörler aracılığıyla tezgah eksenlerinin ve iş milinin gerçek konumunu ve hızını sürekli olarak izler. Bu bilgiyi kontrol ünitesine geri göndererek, programlanan değerlerle gerçek değerler arasındaki farkların düzeltilmesini sağlar ve böylece yüksek hassasiyeti garanti eder.

- Bilyalı Vida (Ball Screw): Eksen hareketlerini sağlayan motorların dönme hareketini, yüksek hassasiyet ve verimlilikle doğrusal harekete çeviren kritik bir mekanik elemandır. Düşük sürtünme ve boşluksuz çalışma özellikleri sayesinde hassas konumlandırma sağlarlar.

- Yardımcı Fonksiyonlar: Kesme sırasında soğutma sıvısı akışının kontrolü, talaş konveyörleri, otomatik kapılar ve iş parçası yakalayıcılar gibi işlemler, genel üretim verimliliğini ve güvenliğini artıran yardımcı fonksiyonlar tarafından yönetilir. CNC tezgah bileşenlerinin tasarımı, sadece işlevselliği değil, aynı zamanda operatör güvenliği ve ergonomiyi de giderek daha fazla dikkate almaktadır. Örneğin, ayak pedalları gibi bileşenler, operatörün bazı fonksiyonları ellerini kullanmadan kontrol etmesini sağlayarak ergonomiyi artırır. Kapalı çalışma alanları, güvenlik kilitleri ve acil durdurma sistemleri de modern tezgahlarda standart güvenlik önlemleridir.

Aşağıdaki tablo, CNC Torna tezgahının ana bileşenlerini ve temel işlevlerini özetlemektedir:

Tablo 1: CNC Torna Ana Bileşenleri ve Görevleri

| Bileşen Adı | Temel İşlevi | Analojisi (Varsa) |

| Fener Mili/İş Mili | İş parçasını döndürmek için güç üretir ve dönme hareketini sağlar. | Mutfak blenderinin motoru |

| Ayna (Chuck) | İşleme sırasında iş parçasını sıkıca kavrar, sabitler ve merkezler. | Şefin elinin sıkı tutuşu |

| Punta (Tailstock) | Uzun iş parçalarının serbest ucunu destekleyerek sarkmayı ve titreşimi önler, hassasiyeti artırır. | Koruma yardımcısı |

| Takım Tareti | Birden fazla kesici takımı barındırır ve program komutlarına göre otomatik olarak takım değiştirir. | Dönen baharat rafı |

| Kontrol Ünitesi | CNC programını yorumlar, tezgah hareketlerini yönetir ve operatör arayüzü sağlar. | Tarif kitabı veya tablet |

| Gövde ve Kayıtlar | Tüm bileşenleri taşır, rijitlik sağlar, titreşimleri sönümler ve hareketli kısımlara hassas yataklama yapar. | Uzun, sağlam mutfak tezgahı |

| Eksenler | Kesici takımın iş parçasına göre programlanmış çok boyutlu hareketlerini sağlar. | – |

| Geri Besleme Sistemi | Eksenlerin ve iş milinin gerçek konumunu izleyerek kontrol ünitesine bilgi verir, hassasiyeti artırır. | – |

| Bilyalı Vida | Motorların dönme hareketini hassas doğrusal harekete çevirir. | – |

Bölüm 4: CNC’nin Dili: G-Kodu ve M-Kodu ile Programlamaya Giriş

CNC Torna tezgahlarının otomatik olarak çalışmasını sağlayan temel unsur, onlara ne yapacaklarını adım adım anlatan programlardır. Bu programlar, genellikle G-kodu ve M-kodu olarak bilinen özel bir programlama dili kullanılarak yazılır. Bu kodlar, tasarımcının veya programcının niyetini, tezgahın gerçekleştireceği hassas mekanik hareketlere dönüştüren evrensel bir iletişim aracı görevi görür. Bu dilin yapısı ve büyük ölçüde standartlaşmış olması, CNC Torna teknolojisinin küresel imalat endüstrisinde yaygınlaşmasının ve farklı makineler arasında temel düzeyde bir birlikte çalışabilirliğin sağlanmasının temelini oluşturur.

- G-Kodu ve M-Kodu Nedir? Temel FarklılıklarCNC Torna programlamasında kullanılan iki temel kod türü vardır: G-kodları ve M-kodları.

- G-Kodları (Geometrik Kodlar): Bu kodlar, kesici takımın hareketlerini ve iş parçasının geometrisini tanımlar. Örneğin, takımın nasıl hareket edeceği (hızlı hareket, doğrusal kesme, dairesel kesme), hangi koordinatlara gideceği gibi bilgiler G-kodları ile belirtilir. G00’dan G99’a kadar numaralandırılan G-kodları, talaş kaldırma işlemlerinde CNC programlarının yazımında en önemli komutlardır.

- M-Kodları (Makine veya Yardımcı Fonksiyon Kodları): Bu kodlar ise, tezgahın yardımcı fonksiyonlarını kontrol eder. İş milinin çalıştırılması/durdurulması, dönüş yönü, soğutma sıvısının açılıp kapatılması, takım değiştirme komutları gibi hareketle doğrudan ilgili olmayan işlemler M-kodları ile yönetilir. G-kodu CNC Torna makinesini harekete geçirirken, M-kodu ekipmanın programlanabilir mantık denetleyicisini (PLC) tetikler.

- G-Kodu Bloğu Yapısı ve Yaygın Adres HarfleriBir CNC programı, komut satırlarından veya bloklardan oluşur. Her bir G-kodu bloğu, tezgahın belirli bir anda yapması gereken bir veya daha fazla talimatı içerir. Tezgah, bu komutları programın başından sonuna doğru, her bir bloğu da soldan sağa doğru okuyarak yürütür. Bir G-kodu bloğunda yaygın olarak kullanılan bazı adres harfleri ve anlamları şunlardır:

- N: Satır (blok) numarasını belirtir. Programın okunmasını ve düzenlenmesini kolaylaştırır.

- G: Geometrik komutu (G-kodunu) belirtir; takımın ne zaman ve nasıl hareket edeceğini tanımlar.

- X, Y, Z: Takımın hedef koordinatlarını üç boyutlu uzayda (X-yatay, Y-dikey, Z-derinlik) temsil eder. Tornalarda genellikle X (çap) ve Z (uzunluk) eksenleri kullanılır.

- F: İlerleme hızını (feed rate) belirtir; yani kesici takımın iş parçası üzerinde ne kadar hızlı hareket edeceğini tanımlar (genellikle mm/dakika veya mm/devir cinsinden).

- S: İş mili hızını (spindle speed) belirtir; yani iş parçasının dakikada kaç devirle döneceğini tanımlar (RPM).

- T: Takım numarasını belirtir; takım taretinden hangi kesici takımın seçileceğini tanımlar.

- M: Yardımcı fonksiyon komutunu (M-kodunu) belirtir.

- Yaygın Kullanılan G-Kodları ve AnlamlarıÇok sayıda G-kodu olmasına rağmen, bazıları CNC Torna programlamasında daha sık kullanılır. Bu temel kodları bilmek, programların anlaşılması ve yazılması için önemlidir. Aşağıda bazı yaygın G-kodları ve temel işlevleri verilmiştir:

- G00: Boşta Hızlı İlerleme – Kesici takımın iş parçasına temas etmeden, mümkün olan en yüksek hızda belirtilen koordinata gitmesi.

- G01: Doğrusal Kesme İlerlemesi – Kesici takımın iş parçasıyla temas halinde, programlanan ilerleme hızıyla (F) talaş kaldırarak düz bir hat boyunca hareket etmesi.

- G02: Saat Yönünde Dairesel Kesme – Kesici takımın saat dönüş yönünde (CW) dairesel bir yay çizerek kesme yapması.

- G03: Saat Yönünün Tersine Dairesel Kesme – Kesici takımın saat dönüş yönünün tersi yönde (CCW) dairesel bir yay çizerek kesme yapması.

- G28: Tezgah Referans Noktasına Dönüş – Kesici takımı tezgahın önceden tanımlanmış referans (sıfır) noktasına gönderir.

- G40: Kesici Takım Ucu Yarıçap Telafisi İptali.

- G41: Kesici Takım Ucu Yarıçap Telafisi (Solda).

- G42: Kesici Takım Ucu Yarıçap Telafisi (Sağda).

- G54-G59: İş Parçası Koordinat Sistemi (Sıfır Noktası) Seçimi.

- G71: Z Eksenine Paralel Otomatik Kaba Dış Çap Tornalama Çevrimi.

- G76: Çok Pasolu Otomatik Diş Açma Çevrimi.

- G90: Mutlak Programlama / Tek Paso Silindirik Dış/İç Çap Tornalama Çevrimi.

- G96: Sabit Yüzey Kesme Hızı – İş parçasının çapı değiştikçe iş mili devrini otomatik ayarlayarak kesme noktasındaki yüzey hızını sabit tutar.

- G97: Sabit Devir Sayısı – İş mili devrini programlanan S değerinde sabit tutar.

Aşağıdaki tablo, CNC Torna programlamasında sıkça karşılaşılan temel G-kodu komutlarından bazılarını ve açıklamalarını özetlemektedir:

Tablo 2: Temel G-Kodu Komutları ve Açıklamaları

| G-Kodu | Açıklama |

| G00 | Boşta hızlı ilerleme |

| G01 | Doğrusal kesme ilerlemesi (F ilerleme hızı ile) |

| G02 | Saat yönünde dairesel kesme (CW) |

| G03 | Saat yönünün tersine dairesel kesme (CCW) |

| G20 | Ölçü sistemi girişi: İnç |

| G21 | Ölçü sistemi girişi: Metrik |

| G28 | Tezgah referans noktasına (sıfır noktası) gönderme |

| G40 | Kesici takım ucu yarıçap telafisi iptali |

| G41 | Kesici takım ucu yarıçap telafisi (Solda) |

| G42 | Kesici takım ucu yarıçap telafisi (Sağda) |

| G54 | İş parçası sıfır noktası seçimi (1. iş parçası sıfırı) |

| G70 | Finiş tornalama çevrimi |

| G71 | Z eksenine paralel otomatik kaba dış çap/iç çap tornalama çevrimi |

| G76 | Çok pasolu otomatik diş açma çevrimi |

| G80 | Hazır çevrimlerin iptal edilmesi |

| G90 | Mutlak programlama / Silindirik dış/iç çap tornalama çevrimi (Tek paso) |

| G92 | Diş açma çevrimi |

| G96 | Sabit yüzey kesme hızı kontrolü |

| G97 | Sabit devir sayısı kontrolü |

- Programlamanın İmalattaki Rolü CNC programlama, bir tasarımın fiziksel bir ürüne dönüştürülmesinde hayati bir rol oynar. Başarılı bir torna işleminin gerçekleştirilmesi için, işlem adımlarını içeren detaylı bir CNC programının oluşturulması şarttır. Bu program, sadece kesici takımın hareket yollarını değil, aynı zamanda kesme hızlarını, ilerleme oranlarını, iş mili devirlerini, soğutma sıvısı akışını ve takım değişikliklerini de yönetir. Dolayısıyla, doğru ve optimize edilmiş bir program, üretilen parçanın hassasiyetini, yüzey kalitesini, üretim süresini ve sonuç olarak maliyetini doğrudan etkiler. CAM yazılımlarının gelişimi, karmaşık G-kodu programlarının manuel olarak yazılma zorunluluğunu büyük ölçüde azaltarak CNC programlamayı daha erişilebilir hale getirmiştir. Bu yazılımlar, karmaşık takım yollarını otomatik olarak hesaplayıp G-kodu üreterek programlama süresini kısaltır ve hata olasılığını düşürür. Ancak, üretilen programı anlamak, gerektiğinde düzenlemek, optimize etmek veya olası sorunları gidermek için temel G-kodu bilgisi hala büyük bir değere sahiptir.

Bölüm 5: Terazi Kefesinde CNC: Avantajlar ve Dezavantajlar

CNC Torna teknolojisi, modern imalata sayısız fayda sağlamakla birlikte, bazı zorlukları ve dikkate alınması gereken noktaları da beraberinde getirir. Bu teknolojinin geleneksel tornalama yöntemlerine kıyasla sunduğu avantajlar ve potansiyel dezavantajlar, yatırım kararları ve uygulama stratejileri açısından dikkatle değerlendirilmelidir.

- CNC Tornalamanın Sunduğu Başlıca AvantajlarCNC Torna tezgahlarının geleneksel tezgahlara göre pek çok üstünlüğü bulunmaktadır.

- Yüksek Hassasiyet ve Tekrarlanabilirlik: Bilgisayar kontrolü sayesinde, CNC Torna tezgahları son derece hassas ölçülerde ve dar toleranslarda parçalar üretebilir. Bir kez programlandıktan sonra, aynı parça defalarca aynı hassasiyetle, insan hatası olasılığı en aza indirilerek üretilebilir. Bu, özellikle seri üretimde kalite tutarlılığı açısından büyük bir avantajdır.

- Artan Üretim Hızı ve Verimlilik: Otomatik çalışma, hızlı takım değişimleri ve optimize edilmiş kesme parametreleri sayesinde CNC Torna tezgahları, geleneksel tezgahlara kıyasla çok daha kısa çevrim sürelerinde üretim yapabilir. Tezgahların çalışma temposu her zaman yüksek ve tutarlıdır, bu da genel üretim verimliliğini önemli ölçüde artırır.

- Karmaşık Parça Üretim Kabiliyeti: Çok eksenli hareket kabiliyeti ve hassas bilgisayar kontrolü, CNC Torna tezgahlarının geleneksel yöntemlerle üretimi çok zor veya imkansız olan karmaşık geometrilere sahip parçaları kolaylıkla işlemesini sağlar. Bu, tasarımcılara daha fazla özgürlük tanır ve daha yenilikçi ürünlerin geliştirilmesine olanak tanır.

- Azaltılmış İşçilik Maliyetleri ve İnsan Hatası: Otomasyon sayesinde operatör müdahalesine duyulan ihtiyaç azalır. Bir operatör, aynı anda birden fazla CNC Torna tezgahını denetleyebilir, bu da birim başına düşen işçilik maliyetlerini düşürür. Ayrıca, insan faktörünün imalatta daha az etkili olması, hata oranını azaltır ve daha tutarlı sonuçlar elde edilmesini sağlar.

- Diğer Avantajlar:

- Daha Kısa Ön Hazırlık Süresi: Geleneksel tezgahlarda kullanılan bazı bağlama kalıpları, mastarlar gibi elemanlara kıyasla CNC Torna tezgahının ayarlama zamanı genellikle daha kısadır.

- Program Saklama ve Esneklik: CNC programları tezgah hafızasında veya harici ortamlarda saklanabilir ve gerektiğinde kolayca geri çağrılabilir. Programlarda istenildiği anda değişiklikler kolaylıkla yapılabilir.

- Verimli Programlama: Bazı rutin operasyonlar program içerisinde çevrim (cycle) veya alt program olarak tanımlanarak daha az satırla ve daha hatasız programlar yazmak mümkün olur.

- Simülasyon İmkanı: İş parçası imalatına geçilmeden önce CNC programının simülasyonu yapılarak olası hatalar ve çarpışmalar önceden tespit edilebilir.

- Malzeme İsrafının Azaltılması: Yüksek hassasiyet ve optimize edilmiş kesme stratejileri sayesinde malzeme israfı azalır.

- Daha Az Pahalı Bağlama Elemanı: Karmaşık parçalar için özel kalıp ve mastar ihtiyacı azalır.

- Göz Önünde Bulundurulması Gereken DezavantajlarCNC Torna teknolojisinin sunduğu bu önemli avantajların yanı sıra, bazı dezavantajları ve dikkat edilmesi gereken hususlar da mevcuttur:

- Yüksek Başlangıç Yatırımı: CNC Torna tezgahları, geleneksel manuel tezgahlara göre önemli ölçüde daha yüksek bir ilk yatırım maliyetine sahiptir. Bu, özellikle küçük ölçekli işletmeler için önemli bir engel olabilir.

- Nitelikli Personel İhtiyacı: Bu tezgahları etkin bir şekilde programlamak, ayarlamak, çalıştırmak ve bakımını yapmak için özel eğitim almış, nitelikli programcılara, operatörlere ve bakım teknisyenlerine ihtiyaç duyulur. “Kalifiye elemanlara ihtiyaç yoktur” ifadesi, daha çok geleneksel tornacılıkta gereken yoğun el becerisine atıfta bulunur; ancak CNC Torna için farklı ve daha analitik becerilere (programlama, sistem yönetimi, problem çözme) sahip personel gereklidir. Bu, imalatta gereken beceri setinin bir evrimini yansıtır; bir “beceriksizleştirme” değil, “yeniden becerilendirme” veya “beceri yükseltme” durumudur.

- Bakım ve Onarım Maliyetleri: CNC Torna tezgahları, karmaşık elektronik ve mekanik bileşenlere sahip olduklarından, bakımları ve onarımları geleneksel tezgahlara göre daha maliyetli olabilir ve uzmanlık gerektirebilir. Ayrıca, kullanılan kesici takımlar ve aparatlar da genellikle daha pahalıdır. Titiz kullanım ve düzenli periyodik bakımlar, bu maliyetleri kontrol altında tutmak için kritik öneme sahiptir.

- Tezgah Saat Ücretinin Yüksek Olması: Yüksek yatırım maliyeti, bakım giderleri ve nitelikli personel ihtiyacı gibi faktörler nedeniyle CNC Torna tezgahlarının saatlik çalışma ücreti genellikle geleneksel tezgahlara göre daha yüksektir.

Bu “dezavantajlar” genellikle stratejik bir yatırım ve operasyonel planlama perspektifinden yönetilebilir. Yüksek başlangıç maliyeti, uzun vadede elde edilecek verimlilik artışı, kalite iyileşmesi ve işçilik tasarrufu ile dengelenebilir ve geri kazanılabilir. Dolayısıyla, CNC Torna teknolojisine geçiş, sadece bir makine alımından ziyade, bir iş modeli ve üretim stratejisi değişikliği olarak değerlendirilmelidir. Dikkatli bir maliyet-fayda analizi ve doğru planlama ile bu zorluklar aşılabilir veya kabul edilebilir hale getirilebilir.

Aşağıdaki tablo, CNC Torna ile geleneksel torna tezgahlarını çeşitli faktörler açısından karşılaştırmaktadır:

Tablo 3: CNC Torna vs. Geleneksel Torna Karşılaştırması

| Özellik | CNC Torna | Geleneksel Torna |

| Hassasiyet | Çok Yüksek | Operatör Becerisine Bağlı (Değişken) |

| Tekrarlanabilirlik | Mükemmel | Düşük, Operatöre Bağlı |

| Hız / Verimlilik | Yüksek (Otomatik çalışma, hızlı çevrimler) | Düşük (Manuel operasyonlar) |

| Karmaşıklık Kabiliyeti | Çok Karmaşık Geometriler Mümkün | Sınırlı, Basit Geometriler |

| Operatör Becerisi (Tür) | Programlama, Ayar, Sistem Yönetimi | El Becerisi, Kesme Hissi, Tecrübe |

| Kurulum Süresi (Yeni Parça) | Programlama ve Ayar Gerektirir (Orta-Uzun) | Genellikle Daha Kısa (Basit işlerde) |

| Esneklik (Parça Değişimi) | Yüksek (Program Değişikliği ile Kolay) | Düşük (Her parça için manuel ayar) |

| Başlangıç Maliyeti | Yüksek | Düşük |

| İşçilik Maliyeti (Birim) | Düşük (Otomasyon sayesinde) | Yüksek (Sürekli operatör müdahalesi) |

| Bakım İhtiyacı/Maliyeti | Yüksek (Karmaşık sistem, uzmanlık gerektirir) | Düşük (Basit mekanik yapı) |

| Program Saklama | Evet (Dijital) | Hayır (Operatör hafızası/notları) |

| İnsan Hatası Riski | Düşük | Yüksek |

Bölüm 6: CNC Tornaların Endüstriyel Sahnesi: Sektörel Uygulamalar

CNC Torna tezgahlarının sunduğu yüksek hassasiyet, hız, esneklik ve karmaşık parça üretebilme kabiliyeti, onları modern imalatın temel bir gereksinimi haline getirmiştir. Bu teknoloji, belirli bir nişe hitap etmekten ziyade, çok çeşitli endüstrilerin farklı taleplerine cevap verebilen bir platform teknolojisi olarak öne çıkmaktadır. Her sektörün kendine özgü malzeme, hassasiyet ve karmaşıklık gereksinimleri, CNC Torna teknolojisinin adaptasyon yeteneğini ve esnekliğini de gözler önüne sermektedir. Özellikle havacılık, medikal ve savunma gibi kritik sektörlerde yaygın olarak kullanılması, bu teknolojinin sadece verimlilik değil, aynı zamanda yüksek güvenilirlik ve kalite güvencesi sağladığının da bir kanıtıdır. Bu sektörlerdeki hataların sonuçları çok ciddi olabileceğinden, CNC Torna teknolojisinin tercih edilmesi, olgunluğuna ve güvenilirliğine işaret eder.

- Otomotiv Sanayii: Motor ve Şanzıman ParçalarıOtomotiv endüstrisi, CNC Torna tezgahlarının en yaygın kullanıldığı sektörlerden biridir. Motor blokları, krank milleri, kam milleri, pistonlar, supaplar, şanzıman dişlileri, akslar, fren diskleri ve kampanaları, direksiyon sistemi bileşenleri gibi sayısız kritik parça, CNC Torna tezgahlarında yüksek hassasiyetle ve seri olarak üretilmektedir. Bu sektörde, hem yüksek adetli üretim verimliliği hem de parçaların dayanıklılığı ve güvenilirliği hayati önem taşır.

- Havacılık ve Uzay Sanayii: Kritik Uçuş BileşenleriHavacılık ve uzay sanayii, CNC Torna teknolojisinin sınırlarını zorlayan uygulamalara ev sahipliği yapar. Uçak motorlarının türbin kanatçıkları, diskleri, kompresör parçaları, iniş takımı bileşenleri, hidrolik sistem valfleri, uçak gövdesi için yapısal elemanlar, füzeler ve uydular için özel parçalar bu tezgahlarda işlenir. Bu sektörde genellikle titanyum alaşımları, nikel bazlı süper alaşımlar, yüksek mukavemetli alüminyum alaşımları gibi işlenmesi zor malzemelerden, son derece karmaşık geometrilere ve çok dar toleranslara sahip parçaların üretimi gerekmektedir.

- Medikal Sektör: İmplantlar ve Cerrahi AletlerMedikal sektör, insan sağlığı için kritik öneme sahip parçaların üretiminde CNC Torna teknolojisine güvenir. Vücut içi implantlar (kalça protezleri, diz protezleri, omurga implantları, dental implantlar), kemik vidaları ve plakaları, özel cerrahi aletler, teşhis ve tedavi cihazlarının hassas bileşenleri CNC Torna tezgahlarında üretilir. Bu uygulamalarda, biyouyumlu malzemelerin (örn: titanyum, paslanmaz çelik, PEEK) kullanılması, çok yüksek yüzey kalitesi ve mikron düzeyinde hassasiyet zorunludur.

- Savunma Sanayii: Yüksek Dayanımlı Ekipman ParçalarıSavunma sanayii, askeri araçların motor ve aktarma organları parçaları, silah sistemlerinin mekanik bileşenleri, mühimmat gövdeleri ve tapaları, zırhlı araç parçaları gibi yüksek mukavemetli ve zorlu çalışma koşullarına dayanıklı ekipmanların üretiminde CNC Torna tezgahlarını yoğun olarak kullanır. Bu sektörde, genellikle özel çelik alaşımları ve diğer yüksek performanslı malzemelerden karmaşık ve dayanıklı parçaların üretimi esastır.

- Enerji Sektörü ve Diğer AlanlarCNC Torna teknolojisinin uygulama alanları yukarıda sayılanlarla sınırlı değildir. Diğer önemli kullanım alanları şunlardır:

- Enerji Sektörü: Gaz ve buhar türbinlerinin kanatçıkları ve diğer bileşenleri, jeneratör milleri, petrol ve gaz endüstrisi için valf gövdeleri, bağlantı elemanları, rüzgar türbinlerinin dişli kutusu parçaları ve milleri.

- Elektronik Endüstrisi: Hassas konektörler, sensör gövdeleri, elektronik cihazlar için metal veya plastik muhafazalar, soğutucu bloklar.

- Genel Makine İmalatı: Dişliler, miller, burçlar, flanşlar, hidrolik ve pnömatik sistem bileşenleri gibi çok çeşitli makine parçaları.

- Diğer Endüstriler: Oyuncak üretiminden mobilya bağlantı elemanlarına, spor ekipmanlarından aydınlatma armatürlerine kadar birçok farklı sektörde, özel tasarım ve yüksek kaliteli parça üretimi için CNC Torna tezgahları kullanılmaktadır.

Bu geniş uygulama yelpazesi, CNC Torna teknolojisinin modern imalatın hemen her köşesine nüfuz ettiğini ve endüstriyel gelişimin itici güçlerinden biri olduğunu açıkça göstermektedir.

Bölüm 7: Geleceğe Bakış: CNC Torna Teknolojisindeki Yenilikler

CNC Torna teknolojisi, doğuşundan bu yana sürekli bir evrim içinde olmuştur ve bu evrim, günümüzde baş döndürücü bir hızla devam etmektedir. Gelecekteki CNC Torna sistemleri, sadece daha hızlı veya daha hassas makineler olmanın ötesine geçerek, daha “akıllı”, “bağlantılı”, “özerk” ve “sürdürülebilir” hale gelecektir. Bu dönüşüm, CNC Torna tezgahını pasif bir üretim aracından, veri üreten, analiz eden ve bu verilere göre kendini optimize edebilen akıllı bir düğüme dönüştürecektir. Bu gelişmeler, Endüstri 4.0, yapay zeka (AI), nesnelerin interneti (IoT) ve ileri otomasyon gibi mega trendlerin etkisiyle şekillenmektedir.

- Endüstri 4.0 ve Akıllı FabrikalarEndüstri 4.0, imalat endüstrisindeki otomasyon ve veri alışverişine yönelik artan eğilimi tanımlar. Bu kapsamda, CNC Torna tezgahları, akıllı fabrikaların temel yapı taşlarından biri haline gelmektedir. Akıllı fabrikalar, sadece makinelerin bir araya geldiği yerler değil, aynı zamanda birbirleriyle ve merkezi sistemlerle sürekli iletişim halinde olan, kendi kendini optimize edebilen akıllı ekosistemlerdir. CNC Torna tezgahları, Nesnelerin İnterneti (IoT) aracılığıyla diğer makinelere, robotlara, sensörlere ve üst düzey planlama sistemlerine (örn: ERP, MES) bağlanarak siber-fiziksel sistemlerin (CPS) bir parçası olacaklardır. Bu entegrasyon, üretim süreçlerinde eşi benzeri görülmemiş bir şeffaflık, esneklik ve verimlilik artışı vaat etmektedir.

- Yapay Zeka (AI) ve Makine Öğrenmesinin EtkisiYapay zeka ve makine öğrenmesi algoritmaları, CNC Torna operasyonlarını kökten değiştirme potansiyeline sahiptir.

- Kestirimci Bakım: Sensörlerden toplanan verilerin AI ile analizi sayesinde, tezgah bileşenlerindeki olası arızalar henüz gerçekleşmeden önce tahmin edilebilecek. Bu proaktif yaklaşım, beklenmedik duruş sürelerini minimize ederek üretim verimliliğini artıracak ve bakım maliyetlerini düşürecektir.

- Süreç Optimizasyonu: AI, kesme parametrelerini (hız, ilerleme, derinlik) gerçek zamanlı olarak işlenen malzemeye, takım durumuna ve diğer faktörlere göre dinamik olarak ayarlayarak takım ömrünü uzatabilir, yüzey kalitesini iyileştirebilir ve çevrim sürelerini kısaltabilir.

- Dijital İkizler: Her bir fiziksel CNC Torna tezgahının sanal bir kopyası (dijital ikizi) oluşturularak, yeni programların, kesme stratejilerinin veya takım tasarımlarının risk almadan sanal ortamda test edilmesi ve optimize edilmesi mümkün olacaktır. Dijital ikizler, ürün geliştirme süreçlerini hızlandıracak ve üretim verimliliğini artıracaktır.

- Üretken Yapay Zeka (Generative AI): Bu teknoloji, belirli performans kriterlerine ve kısıtlamalara göre optimize edilmiş parça tasarımları veya verimli takım yolları üretebilir. Bu, tasarım ve imalat süreçlerini önemli ölçüde hızlandırabilir ve daha yenilikçi ürünlerin ortaya çıkmasını sağlayabilir.

- Otomasyon, Robotik ve Cobot EntegrasyonuCNC Torna tezgahlarının etrafındaki otomasyon seviyesi de artmaya devam edecektir. Robotlar, iş parçalarının tezgaha yüklenmesi, boşaltılması, kalite kontrol istasyonlarına taşınması gibi monoton ve tekrarlayıcı görevleri üstlenecektir. Özellikle, insanlarla güvenli bir şekilde yan yana çalışabilen işbirlikçi robotlar (cobot’lar), esnek otomasyon çözümleri sunarak küçük ve orta ölçekli işletmelerin de otomasyondan faydalanmasını sağlayacaktır. Bu gelişmeler, insan operatörlerin daha katma değerli görevlere odaklanmasına olanak tanıyacaktır.

- Sürdürülebilir ve Çevre Dostu Üretim YaklaşımlarıÇevresel kaygılar ve sürdürülebilirlik hedefleri, CNC Torna teknolojisinin geleceğini de etkileyecektir. Enerji verimli motorlar ve sürücüler, optimize edilmiş kesme stratejileriyle enerji tüketiminin azaltılması, malzeme israfını en aza indiren tasarımlar ve programlar, çevre dostu (biyobozunur veya sentetik) soğutma sıvılarının kullanımı gibi yaklaşımlar daha da yaygınlaşacaktır. Malzemelerin geri dönüşümü ve yeniden kullanımı da kapalı döngü üretim sistemleri aracılığıyla kaynak verimliliğini artıracaktır.

Endüstri 4.0 ve yapay zeka gibi teknolojiler, CNC Torna tezgahlarının esnekliğini ve kişiselleştirme kapasitesini daha da artırarak, “seri kişiselleştirme (mass customization)” gibi yeni üretim paradigmalarını mümkün kılacaktır. CNC Torna teknolojisinin temel avantajlarından biri olan program esnekliği ve farklı parçalara hızlı adaptasyon , üretken yapay zekanın müşteri ihtiyaçlarına göre optimize edilmiş ve özelleştirilmiş tasarımlar üretme kabiliyetiyle birleştiğinde, her müşterinin özel ihtiyaçlarına göre uyarlanmış ürünlerin seri olarak ve verimli bir şekilde üretilebildiği bir modele geçişi hızlandıracaktır. Bu, gelecekteki CNC Torna operatörlerinin ve mühendislerinin, sadece mekanik ve programlama bilgisine değil, aynı zamanda veri analizi, sistem entegrasyonu ve yapay zeka araçlarını kullanma becerilerine de sahip olmaları gerektiği anlamına gelmektedir.

Sonuç: CNC Torna ile Şekillenen Gelecek

- Ana Çıkarımlar: CNC Tornanın Önemi ve PotansiyeliBu makalede, CNC Torna teknolojisinin tanımından başlayarak tarihsel evrimine, temel çalışma prensiplerinden kritik bileşenlerine, programlama esaslarından sunduğu avantajlara ve çeşitli endüstrilerdeki vazgeçilmez rolüne kadar geniş bir perspektifte incelenmiştir. Görüldüğü üzere, CNC Torna sistemleri, modern imalatın temel direklerinden biri olarak hassasiyet, hız, tekrarlanabilirlik ve karmaşık parça üretim kabiliyeti gibi pek çok fayda sunmaktadır. Otomotivden havacılığa, medikalden savunma sanayiine kadar kritik öneme sahip sektörlerdeki yaygın kullanımı, bu teknolojinin güvenilirliğini ve endüstriyel önemini kanıtlamaktadır.

Dahası, Endüstri 4.0, yapay zeka, ileri otomasyon ve sürdürülebilirlik gibi güncel teknolojik akımlarla entegre olan CNC Torna teknolojisi, gelecekte çok daha akıllı, bağlantılı, otonom ve çevre dostu üretim sistemlerinin merkezinde yer almaya devam edecektir. Bu teknoloji, sadece bir imalat yöntemi olmanın ötesinde, mühendislik, tasarım ve teknoloji meraklıları için sürekli öğrenme, keşif ve inovasyon alanı sunan dinamik bir disiplindir. Ele alınan evrim süreci, karmaşık işleyiş mekanizmaları, detaylı bileşenleri, kendine özgü programlama dili ve sürekli gelişen geleceği, CNC Torna konusunun statik değil, aksine sürekli yeniliklere açık bir alan olduğunu göstermektedir. Bu durum, özellikle öğrenmeye ve yeni teknolojilere meraklı üniversite öğrencileri, mühendisler ve teknoloji tutkunları için hem temel prensipleri anlama hem de gelecekteki heyecan verici gelişmeleri takip etme fırsatı sunmaktadır. CNC Torna ile şekillenen gelecek, şüphesiz daha verimli, daha esnek ve daha akıllı bir imalat dünyası vaat etmektedir.

- Siz Ne Düşünüyorsunuz? Yorumlarınızı Bekliyoruz!CNC Torna teknolojisi hakkındaki bu kapsamlı incelememizin sonuna geldik. Bu makalede paylaşılan bilgiler ışığında sizin düşünceleriniz nelerdir? CNC Torna ile ilgili kendi deneyimleriniz, karşılaştığınız zorluklar veya bu teknolojinin geleceğine dair öngörüleriniz var mı? Lütfen değerli yorumlarınızı, sorularınızı ve görüşlerinizi aşağıdaki yorumlar bölümünde bizimle paylaşın. Etkileşiminiz, bu dinamik alandaki bilgi birikimimize katkı sağlayacak ve hepimiz için bir öğrenme fırsatı oluşturacaktır.